亞硫酸鎂鎂法脫硫過程有大量的副產物—亞硫酸鎂產生,其主要化學組成為六水亞硫酸鎂,干基分析含量通常在80%-105%之間。隨著鎂法脫硫技術的日益成熟,鎂法脫硫已為我國熱力供應、煤電、鋁電企業所廣泛采用。與之相應,做為鎂法脫硫副產物的亞硫酸鎂的產生量逐年增加,根據企業生產規模的不同,年產量通常在5-30萬噸之間,多則百萬噸。這種脫硫副產物的產生與儲存不僅要占用大量土地,而且還會對環境造成污染。

由于這種副產物的主要成傷為亞硫酸鎂,因此具有一定的利用價值。一個時期以來,有關科研部門,生產企業對亞硫酸鎂的資源化利用比較關注,進行了一些研究,并取得了一定進展。先后報道的工藝有硫酸酸化法、焙燒回收法、亞硫酸鎂提純法、催化氧化法等。但從目前的情況看,由于所述工藝存在著成本、環保等缺陷,均未獲得工業應用。

1、綜合利用技術綜述。

1.1、硫酸酸化法

該法是向由鎂法脫硫副產物亞硫酸鎂與循環配料液混合而成的料漿中加硫酸,反應生成硫酸鎂和并釋放出二氧化硫氣體。化學反應:

MgSO3·XH2O + 濃H2SO4→MgSO4·7H2O + SO2↑

二氧化硫氣體經干燥、壓縮、液化得液態二氧化硫產品,或將二氧化硫氣體經干燥后送制酸系統,經觸媒轉化、酸吸制得工業硫酸。硫酸鎂漿液經過濾、除雜、結晶、分離、干燥得七水硫酸鎂產品。

趙良慶等對加酸反應法利處理鎂法煙氣脫硫副產物生產硫酸鎂和液態二氧化硫工藝進行了初步研究,考察了設備、工藝參數對七水硫酸鎂生成效率、除雜效率 以及產品品質的影響。

專利CN101423234A提出了一種由鎂法脫硫副產物制備七水硫酸鎂和液態二氧化硫工藝。該工藝是將鎂法脫硫產生的副產物投入到反應釜并加水調制成漿,加入廢硫酸反應,反應過程控制PH值,生成硫酸鎂和氣態二氧化硫。反應結束后加氧化鎂中和,再經漿液除雜、固液分離、結晶干燥、制成七水硫酸鎂成品,氣態二氧化硫用濃硫酸干燥,經壓縮機壓縮后得到液態二氧化硫。

專利CN103848445A公開了一種由鎂法脫硫副產物制備七水硫酸鎂和液態二氧化硫聯合二氧化硫制備濃硫酸技術。該技術包括漿料配制、加酸反應、氣相除霧除塵、氣相干燥、加壓液化、硫酸制備、液相中和、漿液除雜、結晶、固液分離、干燥、包裝等工序。工藝過程為:首先配制亞硫酸鎂料漿,再加濃硫酸反應生成硫酸鎂、二氧化硫和水。二氧化硫從反應體系中溢出,部分經干燥、壓縮、液化得液態二氧化硫。部分經干燥后進入兩轉兩吸硫酸裝置制備濃硫酸。

上述工藝通過相應的化學和物理過程將鎂法煙氣脫硫副產物轉化成七水硫酸鎂、液態二氧化硫和硫酸,為實現鎂法脫硫副產物—亞硫酸鎂 的資源化利用提供了一些可供參考的途徑,對以后的研究與實踐具有一定的啟發意義。 但是,由于上述工藝在處理過程需要消耗大量的硫酸,而且有大量的二氧化硫氣體產生,存在著明顯的環境隱患。雖然通過對二氧化硫氣體的控制與回收制得了液態二氧化硫和硫酸,但也存在著處理成本和產品的消納途徑問題。此外,工藝流程長,設備投資大也是上述工藝的明顯缺陷。受此影響,目前均未獲得工業應用。

1.2、焙燒法

焙燒法是基于脫硫劑的回收與循環利用而提出的一種鎂法煙氣脫硫副產物綜合利用工藝。其基本技理念為將亞硫酸鎂分離、干燥脫除游離水、結合水后焙燒,使亞硫酸鎂熱解生成氧化鎂和二氧化硫氣體。二氧化硫氣體用于生產硫酸或硫磺,氧化鎂返回脫硫系統,水化后循環用做脫硫劑。

亢萬忠等對鎂法脫硫副產物熱解回收MgO工藝進行了研究。研究結果表明,在升溫速率為 20℃/min、熱解溫度為850℃、恒溫時間為2.0h的條件下,由無水MgSO4熱解制得的MgO 收率高達99.8%,由 MgSO4·7H2O 熱解制得的MgO收率僅為72.1%。由此表明,干燥的 MgSO4對熱解更有利。

廣州天賜三和環保工程有限公司開發了一種濕式可循環氧化鎂法脫硫副產硫酸一體化技術。該技術是將脫硫副產物亞硫酸鎂通過焙燒分解生成氧化鎂和二氧化硫。氧化鎂返回脫硫裝置循環使用,二氧化硫經凈化處理后用于生產工業硫酸。

專利CN101624197A提出了鎂法脫硫副產物亞硫酸鎂煅燒回用技術,所述技術是將含有亞硫酸鎂的鎂法脫硫副產物與硫磺按比例混合,再將混合物于500℃-1000℃溫度下沸騰煅燒,使分解為SO2的氣體產物和氧化鎂固體產物。

專利CN102001633A提出了以含亞硫酸鎂的混合物為原料制取硫酸的方法。該方法以來自鎂法脫硫干燥后的亞硫酸鎂混合物為原料,加入的熱源和空氣進行加熱使其焙燒分解,得到主要含氧化鎂的焙渣和二氧化硫氣體;氧化鎂作為脫硫劑回用;SO2氣體經過余熱回收、干法收塵、混法凈化、兩轉兩吸工藝制取工業硫酸。

綜上所述,焙燒法處理鎂法脫硫副產物可以實現脫硫劑氧化鎂的循環利用,同時又可收得硫酸等,技術思路總體上較為合理,不僅可以實現脫硫劑的循環利用,而且可以緩解由副產物亞硫酸鎂的大量產生而給鎂法脫硫企業帶耒的環境壓力。工藝較為成熟,己獲小規模工業應用。存在的不足是工藝流程長,設備投資大,運行成本高。尤其是硫酸銷售渠道及銷售價格當引起關注。

1.3、亞硫酸鎂提純法

亞硫酸鎂 ,化學式MgSO3,分子量104.368,外觀呈白色結晶狀粉末。在空氣中會逐漸氧化成硫酸鎂。80℃開始分解,200℃失去全部結晶水解。易溶于稀酸或含二氧化硫溶液,微溶于水,不溶于酒精或氨水。具有還原性,暴露在空氣中能逐漸氧化生成硫酸。主要用途是:用作吸收劑,除去工業廢氣和煙道氣中二氧化硫、氧化氮,以及精制TNT炸藥和糖漿。造紙工業中用于處理木漿,農業上作肥料緩釋劑,此外還被用作化學試劑等。

提純生產高純度亞硫酸鎂是鎂法脫硫副產物的可選擇途經,近年來己引起重視。其技術原理為:根據亞硫酸鎂易溶于二氧化硫這一化學性質,將含二氧化硫的煙氣通入到亞硫酸鎂料漿中,二氧化硫與水接觸生成亞硫酸,亞硫酸與亞硫酸鎂反應生成溶解度較大的亞硫酸氫鎂,分離出雜質后得亞硫酸氫鎂溶液。以氫氧化鎂與亞硫酸氫鎂反應得高純亞硫酸鎂。該工藝可以大幅度降低處理過程的能源消耗量,副產物利用率高,具有一定的經濟效益。但由于受技術成熟性,產品市場需求量的影響,目前尚未實現工業化。

1.4、催化氧化法

鎂法脫硫過程會產生大量的亞硫酸鎂漿液。將漿液直接廢棄會對環境造成污染、增加末端治理的難度與費用,并且會造成硫、鎂元素的大量損失。如將其鎂轉化為應用價值可觀的硫酸鎂,則可產生一定的經濟效益。通過對亞硫酸鎂的氧化使轉化為硫酸鎂是人們容易想到的技術路線。然而,由于氧化過程存在著氧化速度慢,氧化后液中硫酸鎂濃度低,硫酸鎂結晶需進行蒸發等技術瓶徑,使這一技術的工業應用受到制約。

郭靜嫻對亞硫鎂固相催化氧化理論進行了研究,以優化條件下制得的催化劑進行亞硫酸鎂氧化反應動力學研究,結果表明,總反應過程受催化劑質量濃度、氧分壓和溫度的影響。其中,催化劑質量濃度、氧分壓、亞硫酸鎂初始濃度的分級數分別為0.35、0.41、0,反應的表觀活化能為13.24kJ-mol-1。結合催化劑的表征結果建立三相反應過程模型初步推斷亞硫酸鎂在固相催化劑存在下的氧化反應機理。

通過對亞硫酸鎂固相催化氧化理論的研究,為了解亞硫酸鹽固相催化氧化機理提供了參考,為固相催化劑應用于亞硫酸鹽氧化反應提供了依據。

王輝對微孔曝氣氧化亞硫酸鎂工藝進行了實驗研究,通過研究亞硫酸鎂濃度、曝氣水深、空氣流量、PH值和溫度對亞硫酸鎂氧化反應的影響,結果表明:氧化反應速率隨濃工增大先升高后下降,在0.1mo1/L左右處達最大;曝氣水深對氧化反應影響不大;增大空氣流量有利于提高反應速率;氧化反應應在低PH值下進行;提高反應溫度可加快氧化反應速率,最佳反應溫度為50℃。通過正交試驗得到曝氣水深為1.05m,氧化100L亞硫酸鎂溶液的最佳反應條件為:亞硫酸鎂濃度0.15mo1/L,空氣流量1.5m3/h,ph值7.0-7.5。

周杰宇進行了亞硫酸鎂的氧化實驗研究與裝置設計,利用D80mm*500mm有機玻璃珠進行亞硫酸鎂催化氧化實驗的研究,結果表明:單質金屬離子催化效果最好的是鈷離子,其次是鋁離子。將鈷鋁離子混合作聯合催化劑同樣具有良好的催化效果。當鈷鋁離子比為:1:2,催化金屬離子總濃度為0.01mo1/1時,能夠達到較好的催化效果;亞硫酸鎂的初始加入量并不影響亞硫酸鎂的催化反應效率;增加空氣流量有利于亞硫酸鎂催化氧化反應效率的提高;亞硫酸鎂催化氧化反應的最佳PH為8-8.5;提高反應溫度有利于亞硫酸鎂的催化氧化效率的提高;實際生產中,可以用循環催化氧化亞硫酸鎂的方式來降低生產成品,提高經濟效益。

汪黎東、馬永亮等人研究了亞硫酸鎂非催化氧化動力學,考察了溫度、PH值、氣體流量等對亞硫酸鎂非催化氧化的影響。并計算出在該情況下反應對溶解氧為零級響應,對亞硫酸根離子為2.0級響應。

專利CN103386311A公開了一種促進亞硫酸鎂氧化成硫酸鎂的催化劑及其制備方法。所述催化劑是以氧化鋁、氧化鎂為主體成分,以氧化錳、五氧化二釩、氧化銅及其它氧化物為助劑混合造粒后制得。該催化劑解決了在氧化鎂含量達到較高濃度后的亞硫酸鎂進一步氧化成硫酸鎂的難題,能顯著提高亞硫酸鎂的氧化速度和氧利用率。具有催化活性高、抗毒性能好、使用壽命長、流失進入液相后仍然具有催化作用的特點。

專利CN103387246提出了一種適用于亞硫酸鎂快速氧化生成硫酸鎂的工藝。其工藝特征在于:將一定濃度的亞硫酸鎂漿液打入高效氧化器中加入0.001-0.003mol/L的催化劑(鈷鋁銅的復合鹽),氧化1小時后,脫硫漿液中的亞硫酸鎂固體基本完成氧化;送入凝聚反應器,加入凝聚劑及助凝劑,使得漿液中固體雜質凝聚成易沉降大顆粒;進入凈化器中進行兩相分離,去除溶液中的固體雜質;上層清液溢流至緩沖箱中供蒸發濃縮系統使用;緩沖箱中溶液通過蒸發濃縮結晶,產出七水硫酸鎂。

專利CN104492440提出了一種用于鎂法脫硫副產物回收的固相催化劑及其制備方法。所述的固相催化劑由天然鱗片石墨、高錳酸鉀、硫酸/硝酸混合和氯化鈷按質量份比1:0.3-1.0:3.0-9.0:0.1-0.8組成;所述硫酸/硝酸混酸中硫酸和硝酸的質量比為0.1-1.0;所述固相催化劑由各種原料經混勻制漿、攪拌反應、水洗、干燥、膨脹、壓片制得。

上述研究工作及所取得的進展為鎂法脫硫副產物的資源化利用奠定了技術基礎。所提出的工藝對鎂法脫硫副產物的資源化利用具有積極的指導意義。但是,催化劑的使用不僅增加了處理成本,而且會對環境造成新的污染,加之氧化周期長的問題尚未得以真正解決,氧化后液中硫酸鎂濃度仍然偏低,文獻數據為18-25%之間,不具備硫酸鎂結晶所需的濃度條件,要使硫酸鎂結晶分仍需蒸發濃縮,產品附加值低,處理成本高。這些問題的存在使氧化催化法工藝的推廣應用價值大打折扣。

2、綜合利用技術最新進展。

多年來,如何加快亞硫酸鎂氧化反應速度,提升氧化后液中硫酸鎂濃度一直是研究領域關注的焦點。反應速度和硫酸鎂濃度能否獲得突破是關系到由亞硫酸鎂生產硫酸鎂技術可行性的關鍵因素。但是,從目前的情況看,盡管因催化劑的研發和使用能夠使氧化后液中硫酸鎂濃度達到18-25%之間,但在結晶制備硫酸鎂時仍然需要對溶液進行蒸發,不管是采用多效蒸發方式還是采用MVR蒸發方式都避免不了對蒸汽和電力的大量消耗。加之七水硫酸鎂附加值較低,每噸出廠價格在280-600元/噸之間,這將使對鎂法脫硫副產物的綜合利用處于無利或虧損狀態。

針對現有工藝存在的不足,南陽東方應用化工研究所研發出了非催化快速氧化、免蒸發由亞硫酸鎂生產高純度硫酸鎂新工藝。該工藝以電廠或熱力公司所產出的鎂法脫硫副產物為原料,在不使用任何催化劑的條件下,采用所開發的氧化增溶技術,順利實現了對亞硫酸鎂的快速氧化,將氧化時間控制在180min以內,亞硫酸鎂氧化率被控制在98%以上,氧化后液中硫酸鎂濃度被穩定地控制在37%以上。所得氧化后液凈化后直接送結晶器結晶收得七水硫酸鎂。目前,該工藝已成功獲得工業化應用。

2.1、產品執行標準

飼料級硫酸鎂:執行GB 32449-2015標準;

2.2、主要經濟技術指標

亞硫酸鎂轉化率:98%;

鎂收率:99%(以轉化率為基數);

每生產1t七水硫酸鎂單耗:亞硫酸鎂881kg,蒸汽600kg,電30kwh;

每生產1t飼料級硫酸鎂單耗:亞硫酸鎂1570kg,蒸汽1800kg,電130kwh。

2.3、成本及效益評估

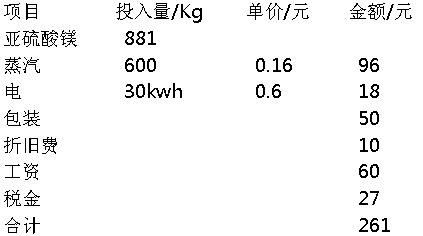

2.3.1、按每生產1t七水硫酸鎂:

(1)成本

(2)產出1t七水硫酸鎂,出廠價580元,銷售收入580元。

(3)利潤319元。

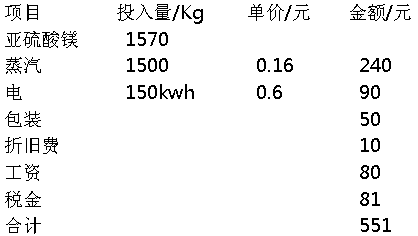

2.3.2、按每生產1t飼料級硫酸鎂:

(1)成本

(2)產出1t飼料級一水硫酸鎂,出廠價1900元,銷售收入1900元;

(3)利潤1349元。

2.4、技術優勢

亞硫酸鎂氧化過程不需要添加催化劑;硫酸鎂結晶無需進行蒸發;亞硫酸鎂氧化率高;七水硫酸鎂晶體粒徑可控,可以制得不同粒級的七水硫酸鎂產品;所得一水和無水硫酸鎂符合飼料級標準,附加值高;對環境基本無影響。

3、結語:

隨著鎂法脫硫工藝的推廣應用,作為脫硫副產物的亞硫酸鎂,其產生量將逐年增加,通過采用不同的技術方法對其進行綜合利用,是鎂法脫硫企業可持續發展的必然要求。目前已報道的處置工藝有多種,但由于技術本身的局限性以至難以獲得工業應用。研究開發環保、高效、實用的鎂法脫硫副產物綜合利用技術是十分迫切的,也是十分必要的。非催化快速氧化免蒸發生產高純度硫酸鎂生產技術具有高效、低成本和產品品質優勢,其推廣與應用將為實現鎂法脫硫副產物的資源化利用帶來了新曙光。